近年、世界中で食の安全が叫ばれるようになりました。

日本でも食品衛生法が改正され、2021年6月からすべての食品工場に「ハサップ(HACCP)完全義務化」が開始されました。

しかし「HACCCP認証に向けてどこまで対応すれば良いかわからない」と課題を抱えている食品工場も少なくありません。

本記事では、HACCPの基礎知識や食品工場が導入するにあたってどのような対策を行えばよいのか、注意点やメリットなどを解説します。

HACCCP導入に課題がある、これから食品工場を建設予定の企業は、参考にしてください。

また、スーパーマーケットなどの大型商業施設のカビでお困りの業者は、全国対応の『ギアミクス』がおすすめです。- 張り替えや塗装よりも安価でカビを完全除去

- 夜間施工で翌日の営業も可能、休業の必要なし

- 原因を特定し、防カビコーティングで再発を防止

目次

ハサップ(HACCP)とは

ハサップ(HACCP)は、1960年代にアメリカのアポロ計画の中で宇宙食の安全性を確保するために開発された食品の衛生管理手法です。

HACCCP導入にあたり、押さえておきたいHACCCPの基礎知識について紹介します。

HA:危害要因分析

HA(Hazard Analysis)は「Hazard(危害)Analysis(分析)」の略称で、危害要因分析という意味です。

原料の受入から製造、製品の出荷までのすべての工程で、食中毒のような健康被害を引き起こす可能性のある危害要因(ハザード)が混入していないか確認します。

主な危害要因は以下のとおりです。

- 微生物や細菌などの生物的要因

- 毛髪や金属片、ガラス片などの物理的要因

- 食品添加物や残留農薬、抗生物質、洗浄剤・消毒剤などの科学的要因

危害要因分析では、危害要因が消費者に与える影響度合いを分析し、危害要因を排除または低減する管理方法を明確にルール化します。

CCP:重要管理点

CCP(Critical Control Point)は「Critical(重要)Control(管理・制御)Point(点)」の頭文字で、重要管理点を指します。

CCPは、特定の危害要因を低減・除去できる最も重要な工程です。

危害要因分析で洗い出した危害要因を管理するため、客観的な証明に基づいた基準ですべての工程を管理しましょう。

管理基準や許容限界(CL:Critical Limit)、モニタリング方法、改善措置を設定してください。

CLはCCPごとに定められ、以下の項目が設定されます。

- 加熱・冷却

- 包装の時間

- 温度管理

- pH

- 水分量

- 塩分量

- 測定機器

- 官能検査指標

匂いや色などの複数の条件を組み合わせて、CLが設定される場合もあります。

CLの一例は、120〜150℃で1〜3秒加熱して殺菌する超高温殺菌方法です。

CLは、製品の安全性確保におけるボーダーラインの役割を担っています。

設定したCLから逸脱した場合、「食品の安全性が確保できていない」と判断される状況です。

管理基準が適切に設定されていないと危害が発生するリスクがあるため、科学的根拠に即した具体的な値を設定しなければなりません。

なんとなくの基準ではなく、定量化した基準を設定しましょう。

もし万が一CLの値が逸れてしまった場合は、迅速に改善措置をとる必要があります。

リアルタイムで数値が測定できる機器を使用し、日々のモニタリング結果を記録しましょう。

食品工場でハサップ義務化が開始

2021年6月から、食品工場でのハサップ(HACCP)が義務化されました。

義務化の背景や従来の検査との違い、第三者機関によるHACCP認証取得の流れについて解説します。

義務化の背景

日本では以前から食品衛生法は施行されていますが、食品衛生に関する具体的な基準や要求項目などは各都道府県の条例で定められていました。

その結果、各自治体により指導が異なり、保健所の職員による指導も統一されていないのが課題に。

先進国では国際的な食品衛生管理手法としてHACCPの推奨、義務化が浸透していました。

しかし、日本はHACCPへの対応に遅れを取っており、輸出先からHACCP対応を求められるケースが増加。

遂に日本でも2018年6月13日に「食品衛生法等の一部を改正する法律」が公布され、2020年6月1日より義務化と政令が施行されました。

1年間の猶予期間を終えて、2021年6月より原則としてすべての食品事業者に完全に義務化されました。

従来の検査との違い

従来の食品衛生に関する検査は、「抜き取り検査」が主流でした。

製品の一部を抜き取り、その製品が基準を満たしていれば、該当するロットの製品の安全性が確認できたと判断する検査方法です。

しかし、すべての製品の品質が保証できなかったり、問題発生時に原因の特定が迅速に判断できなかったりと課題がありました。

一方で、HACCPはそれぞれの製造工程から危害要因を分析し、重要管理点を継続的に管理します。

効率的に問題のある製品を判定でき、異常が発生すれば原因を即座に追及することが容易です。

HACCPは食品事故や不良製品の流通を防止するのに、適した衛生管理の手法といえます。

認証取得の流れ

HACCP認証を取得するためには、認証団体による認定審査を受けなければなりません。

まずは、HACCP認証の選定をしましょう。

HACCCP認証の種類は大きく分けて3つあります。

- 地方自治体によるHACCP認証 例:彩の国ハサップ、岐阜県HACCP導入施設認定制度

- 業界団体のHACCP認証 例:日本乳業記述協会、全国菓子工業組合連合会

- 民間団体のHACCP認証 例:FSSC22000(FSSC:食品安全認証財団)、ISO22000(ISO:国際標準化機構)

各種団体や審査機関により対応も異なるので注意してください。

選定後の一般的なHACCP認証取得までの流れは以下のとおりです。

- 審査機関へ申請

- 審査日の通知

- 審査開始(現場・文書)

- 審査員から認証機関へ結果を報告

- 認証決定

- 認定書の発行、交付

消費者に自社の食品工場の衛生管理体制を訴求するためには、地方自治体や業界団体の認証は効果的といえます。

未実施に対する罰則

2020年の交付時点で、HACCP未実施に対する罰則は明確に規定されていません。

ただし、食品衛生法や各都道府県が独自で定めた条例に違反した場合は、罰則を受ける可能性があるので注意しましょう。

食品衛生法に違反した場合「3年以下の懲役、300万円以下の罰金」「法人1億円以下の罰金」が科せられます。

また、各都道府県によって定められた条例に違反した場合の罰則は以下のとおりです。

「普通地方公共団体は、法令に特別の定めがあるものを除くほか、その条例中に、条例に違反した者に対し、二年以下の懲役若しくは禁錮、百万円以下の罰金、拘留、科料若しくは没収の刑又は五万円以下の過料を科する旨の規定を設けることができる。」

引用:地方自治法第14条3項

つまり、2年以下の懲役または100万円以下の罰金が科せられます。

もし食品事故が起きた場合、社会的な信用失墜や営業停止などのリスクを負うのは避けられません。

食品工場がHACCP導入をせずに事業を展開するのは高リスクだと心得ておきましょう。

また、スーパーマーケットなどの大型商業施設のカビでお困りの業者は、全国対応の『ギアミクス』がおすすめです。- 張り替えや塗装よりも安価でカビを完全除去

- 夜間施工で翌日の営業も可能、休業の必要なし

- 原因を特定し、防カビコーティングで再発を防止

ハサップ導入対象となる食品工場の規模

ハサップ(HACCCP)はすべての食品工場で義務化されましたが、事業規模によって取り組みが異なります。

事業規模に応じた取り組みと対象外の業者を確認していきましょう。

HACCP義務化の対象業者

ハサップ義務化の対象事業者は、食品を取り扱うすべての事業者です。

ただし、事業規模や事業内容により求められる管理基準のレベルに差があります。

従業員数50名以上の大規模事業者や畜場、食鳥処理場などの一般事業者(旧基準A)は、「HACCPに基づく衛生管理」が必須です。

従業員数50名未満や店舗での小売販売のみを目的とした製造・加工・調理事業者などの小規模事業者(旧基準B)は、「HACCPの考え方を取り入れた衛生管理」が求められます。

HACCP対象外の業者

HACCP義務化の対象外となる業者は以下のとおりです。

公衆衛生に与える影響が少ない以下の営業については、食品等事業者として一般的な衛生管理を実施しなければなりませんが、HACCPに沿った衛生管理を実施する必要はありません。

1.食品又は添加物の輸入業

2.食品又は添加物の貯蔵又は運搬のみする営業(ただし、冷凍・冷蔵倉庫業は除く。)

3.常温で長期間保存しても腐敗、変敗その他品質の劣化による食品衛生上の危害の発生のおそれがない包装食品の販売業

4.器具容器包装の輸入又は販売業

食品工場に求められるハサップ導入に必要な設備条件

食品工場がHACCPの認証・導入するにあたり、適切な要件を満たす設備を揃える必要があります。

例えば、手洗い設備は直接手で触れないように自動水栓や足踏み式などの採用。

ドアの開け閉めは素早く行う、または自動ドアなどドアノブに触れなくても開閉ができるようにしましょう。

さらに、各工程の邪魔にならないゾーニングや換気・排水設備の確認もしてください。

食品工場の建物内部のみならず、工場の立地や周辺環境など外部の整備にも注意が必要です。

工場予定地の周辺に飲食店が存在する場合、ネズミや害虫などが出没すると予測できます。

工場を建設する場合は、ネズミや害虫が施設内に誤って入り込まないような対策が欠かせません。

風向きによって工場内に煙や塵埃が施設内に飛来する可能性があるので、工場周辺の風向きも忘れずに確認しましょう。

食品工場にハサップを導入するメリット

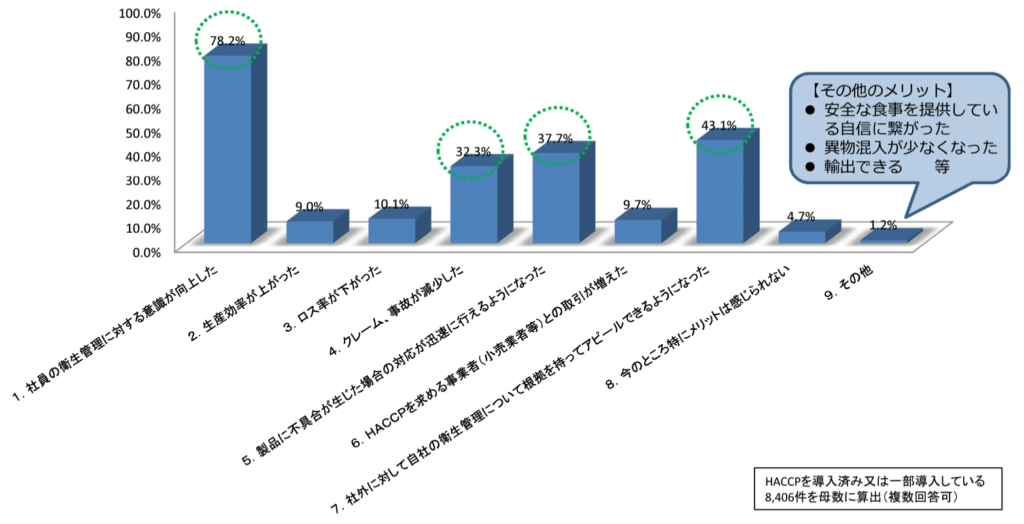

HACCPを導入したメリットは、以下を参照してください。

画像出典:HACCPの普及・導入支援のための実態調査について

- 社員の衛生管理に対する意識が向上した:78.2%

- 社外に対して自社の衛生管理について根拠を持ってアピールできるようになった:43.1%

- 製品に不具合が生じた場合の対応が迅速に行えるようになった:37.7%

- クレーム・事故が減少した:32.3%

- ロス率が下がった:10.1%

- HACCPを求める事業者(小売業者等)との取引先が増えた:9.7%

- 生産効率が上がった:9.0%

HACCPの導入当初は、慣れないルールや作業に戸惑う従業員が多いかも知れません。

しかし、食品衛生に関する明確化したルールと定量化により、誰もがHACCCPの水準で高品質の食品を製造することが可能です。

従業員の衛生管理に対する知識や意識が自然と向上するため、従業員の負担を軽減しながらも生産性の向上が期待できます。

厳しい審査に合格したHACCP認証を取得した製品は、安全性が担保された製品です。

異物混入のリスクが減少し、消費者からのクレームも減少します。

自社の衛生管理に関するアピールをし、海外を視野に入れた取引先や販路の拡大を目指す工場も少なくありません。

食品工場はハサップ(HACCP)を導入し衛生管理意識を高めよう

2021年6月1日に食品工場を含むすべての食品事業者や飲食店事業者にHACCP(ハサップ)の義務化が開始されました。

HACCPは、国際的に認証された自社製品の安全性を守るための効果的な衛生管理手法です。

食品の安全性が確保されるだけではなく、企業イメージの向上や新たなビジネスチャンスの拡大なども期待できます。

ただし衛生管理を徹底するには、従業員一丸となって取り組まなければなりません。

特にこれから食品工場の設立を目指す企業は、ぜひ設計段階からHACCPを意識して事業を進めていきましょう。

天井や壁、バックヤード、生ゴミ庫のカビ除去にお困りなら、ギアミクスにお任せください。

ギアミクスは、食品にも使用できる安全な特殊洗浄剤を用いて、カビ菌のタンパク質を分解・剥離します。

天井や壁に洗浄剤を塗布浸透または噴霧浸透させるので、躯体や下地を傷める心配はありません。

気になる食品工場の担当者は、ぜひお問い合わせください。

また、スーパーマーケットなどの大型商業施設のカビでお困りの業者は、全国対応の『ギアミクス』がおすすめです。

- 張り替えや塗装よりも安価でカビを完全除去

- 夜間施工で翌日の営業も可能、休業の必要なし

- 原因を特定し、防カビコーティングで再発を防止