非常用発電機は、突然の災害などで停電が発生した場合に稼働して、電気を供給してくれる設備です。

停電が起こらない限り使用しないため、メンテナンスの必要性を感じていない方もいるかもしれません。

しかし、非常用発電機は使用していない間も確実に劣化が進んでいます。

本記事では、非常用発電機のメンテナンスの必要性や、実際のメンテナンス方法について解説していきます。

また、学校や病院・介護施設など非常用発電機の不具合や老朽化でお困りの方は、全国対応の『ギアミクス』がおすすめです。- 最適な交換プランで安全性とコストを両立

- 屋上や狭小地など、どんな設置場所でも対応可能

- 補助金・助成金を活用した費用削減もご提案

目次

非常用発電機の役割

非常用発電機とは、予期せぬ事故や災害が発生し、建物内への電力供給がストップしてしまった場合に稼働して電力供給を行うものです。

大規模な地震や火災によって停電が起きてしまった場合、防災設備や人命を救助する設備が稼働できなくなると、深刻な事態につながります。

緊急事態が起きた時でも防災設備を稼働させられるよう、条件を満たす建物においては、消防法と建築基準法によって非常用発電機の設置が義務付けられています。

最近では日本における災害が増えていることもあり、政府は緊急時にも事業を継続できる計画『BCP(Business Continuity Plan)』の策定を推進。

『災害時に備えた社会的重要インフラへの自衛的な燃料備蓄の推進事業費補助金』では非常用発電機の導入費用の補助も受けられることから、法に規定されていない企業でも非常用発電機の導入が進んでいます。

(参考:事業継続ガイドライン-あらゆる危機的事象を乗り越えるための戦略と対応-|内閣府防災担当)

非常用発電機の故障が引き起こすリスク

非常用発電機は、事故や災害時などの不測の事態に被害を抑えてくれる設備です。

非常用発電機が作動しなければ電力を供給できず、被害が拡大する恐れがあります。

具体的には以下のような事態です。

- 災害時に防災機器が発動しない

- 停電時にパソコンのデータなどが消える

- 停電時に医療機器などの電源が切れる

詳しく解説していきます。

①災害時に防災機器が発動しない

火災や地震といった災害で停電が生じた場合、消火栓ポンプなどの防災設備を確実に動かすための電源が必要です。

非常用発電機が発動しなければ、消火栓ポンプ、スプリンクラー、排煙ファンなどといった防災機器が稼働せず、被害が広がる可能性があります。

例えば2011年の東北大震災で甚大な被害を出した福島県の原子力発電所は、まさに非常用発電機がカギを握っていた事例でした。

地震直後は設計通りただちに自動で原子炉が停止。外部電源を失っていた1号機の炉心は、非常用発電機によって冷却されていました。

しかし、地震から約50分後には津波により非常用発電機も浸水。

全ての電源を失ったことで制御を失い、最終的に原子炉爆発につながったのは多くの方が知る通りです。

災害時にしっかり非常用発電機を稼働させられるかどうかは、災害のその後を左右します。

②停電時にパソコンのデータなどが消える

オフィスなどで停電が生じた場合、非常用電源があれば無停電電源装置(UPS)が作動し、パソコンのデータやバックアップが保存可能です。

非常用発電機が発動しなければ、データの保存が間に合わず、データの消去などの障害が出る恐れがあります。

例えば2018年に北海道で起きた北海道胆振東部地震では、石狩市内のデータセンターで非常用電源の切り替えに失敗し、約5時間にわたってサーバーが使えなくなりました。

その間サーバーを使用する業務が停止することとなり、業務に支障をきたす事態となっています。

(参考:データセンターと通信への影響、北海道地震で生かされた経験|日経 xTECH)

③停電時に医療機器などの電源が切れる

医療現場においても、非常用発電機は重要です。

停電時に非常用発電機が作動しなければ、人工呼吸器や麻酔器などあらゆる医療機器が正常に作動できなくなるなど、人命に危険が及ぶ恐れがあります。

先述の北海道胆振東部地震後に医師会が実施した調査によると、非常用発電機による電気供給先には、生体モニター、シリンジポンプなどの医療機器や生命維持装置、ナースコールなどが上位に並びました。

非常用発電機はほとんどの病院で稼働したものの、中には『医療⾏為を制限して何とか機能を維持した』という病院も。

これらの病院には、

- 非常用発電機容量の割合が30%〜60%程度

- 燃料の備蓄日数も6時間〜10時間程度

と、他の病院と比べて少ない傾向があったそうです。

エレベーター、照明・空調障害、情報通信障害などに支障が生じたという声もあり、医療機関における非常用発電機は非常に重要な役割を果たしていると言えます。

(参考:災害等非常時における病院の電源確保に関する現況調査とこれに基づく課題の整理と対策の方向について|一般社団法人東京都病院協会)

また、学校や病院・介護施設など非常用発電機の不具合や老朽化でお困りの方は、全国対応の『ギアミクス』がおすすめです。- 最適な交換プランで安全性とコストを両立

- 屋上や狭小地など、どんな設置場所でも対応可能

- 補助金・助成金を活用した費用削減もご提案

非常用発電機はメンテナンスが必須!

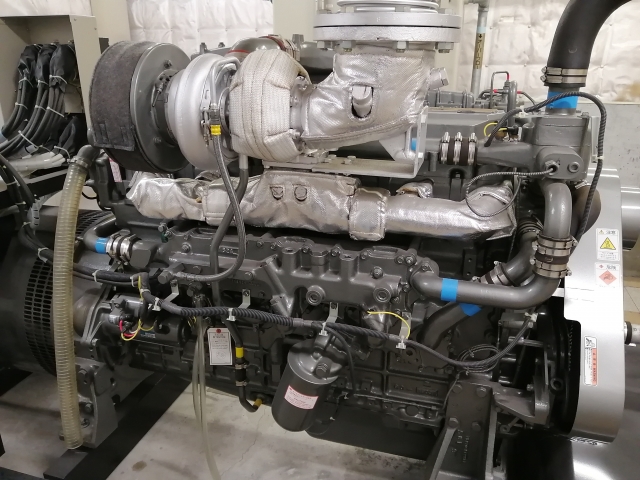

非常用発電機は、エンジン・発電機・制御盤・補機・付帯設備等多くの部品から構成された複合機器であり、使用環境や経年により機器や部品の劣化が進みます。

非常用発電機の機能を維持し、耐用寿命を確保するためには、設備全体を熟知し、必要な知識と技能を持ったプロフェッショナルによるメンテナンスが必要です。

非常用発電機の定期点検は、電気事業法・消防法・建築基準法により実施と報告が義務付けられています。

非常用発電機のメンテナンスの点検項目

非常用発電機のメンテナンスの点検項目は、消防法によって以下のように定められています。

- 半年に1回の機器点検

- 1年に1回の総合点検

- 予防的な保全策

- 6年に1回の負荷運転または内部監察等

具体的にどのような点検を行うのか解説します。

機器点検

非常用発電機は、半年に1回以下の機器点検で、以下の項目が正常に作動しているかどうかを確認する必要があります。

- 設置状況

- 表示

- 自家発電装置

- 始動装置

- 制御装置

- 保護装置

- 計器類

- 燃料容器等

- 冷却水タンク

- 排気筒

- 配管

- 結線接続

- 接地

- 始動性能

- 運転性能

- 停止性能

- 耐震措置

- 予備品等

総合点検

非常用発電機は、1年に1回の総合点検で、以下の項目に問題がないかどうか確認する必要があります。

- 接地抵抗

- 絶縁抵抗

- 自家発電装置の接続部

- 始動装置

- 保護装置

- 負荷運転または内部観察等

- 切替性能

『負荷運転または内部観察等』は、後述する『予防的な保全策』が講じられている場合のみ6年に1回に延長できます。

予防的な保全策

非常用発電機は従来、1年に1回の総合点検で『負荷運転または内部観察等』を行う必要がありました。

しかし2018年の法改正により、予防的な保全策(消耗部品の適切なメンテナンス)をしていれば、6年に1回へ延長することが可能となっています。

「消耗部品と言っても非常用発電機を使うことなんてめったにないから、交換もしなくて良いのでは・・・」と思うかもしれませんが、非常用発電機を使わなくても部品は確実に劣化が進んでいます。

こちらでは、非常用発電機で交換が必要となる以下の消耗品についてまとめました。

- エンジンオイル

- 冷却水

- バッテリー

- 各種部品

エンジンオイル

エンジンオイルはエンジンの動きを滑らかにするオイルで、『潤滑油』とも呼ばれています。

エンジンのシリンダーやピストンといった、摩擦が起きやすい隙間に入り込んで、エンジンの焼き付きや腐食を防止します。

エンジンオイルの特徴は、熱の影響を受けやすいという点です。

ある一定以上の温度になると酸化および劣化が急速に進みます。

温度が10℃以上上がると寿命は半減するとも言われており、夏用と春・秋・冬用のエンジンオイルに分かれているほどです。

劣化したエンジンオイルはエンジンの動作に影響するほか、錆にもつながってエンジン自体の劣化も早めます。

メーカーが推奨する1年に1回を目安に交換をしましょう。

冷却水

冷却水とは、エンジンがオーバーヒートしないようにエンジン内を循環している液体です。

冷却水には不凍液と防錆剤が含まれています。

不凍液のおかげで気温が低い環境でも冷却水が凍らずに済み、防錆剤のおかげで液体を含むエンジン内も錆びずに済んでいます。

しかし、冷却水を長期間使用し続けると、不凍液や防錆剤の効果が低下してしまいます。

結果的に冬場に冷却水が凍ってエンジンを冷却できなくなったり、エンジン内が錆びて冷却水が漏れたりする事態などが起きやすくなるのです。

メーカーが推奨する2年に1回を目安に、定期的に交換をしましょう。

バッテリー

非常用発電機のバッテリー自体にも、寿命があります。

使用頻度や保存場所の環境にもよりますが、大体5年~7年がバッテリー交換の目安です。

バッテリーが劣化すると、上部が膨らんできたり、液漏れを起こしたりします。

いざ非常事態になっても非常用発電機が稼働しないという事態にもつながるため、必ず定期的に交換するようにしましょう。

各種部品

そのほか、非常用発電機には冷却水を入れるラジエーターや、冷却水ヒーター、排気管など様々な部品が組み込まれています。

部品自体が劣化するほか、排気管にはガスによる汚れが溜まったり、小動物の住処になったりして、いざという時に不具合が生じる可能性もあります。

部品の交換だけではなく清掃も行い、いざという時に正常に非常用発電機が稼働するよう、メンテナンスをしておきましょう。

負荷運転または内部監察

従来、非常用発電機の点検は、非常時と同様に停電させた状態で発電機に負荷をかける必要がありました。

しかし検証の結果、内部観察等の点検でも、負荷運転と同等の点検結果が得られることが判明。2018年の法改正後からは負荷運転を伴わない内部観察等でも点検可能となっています。

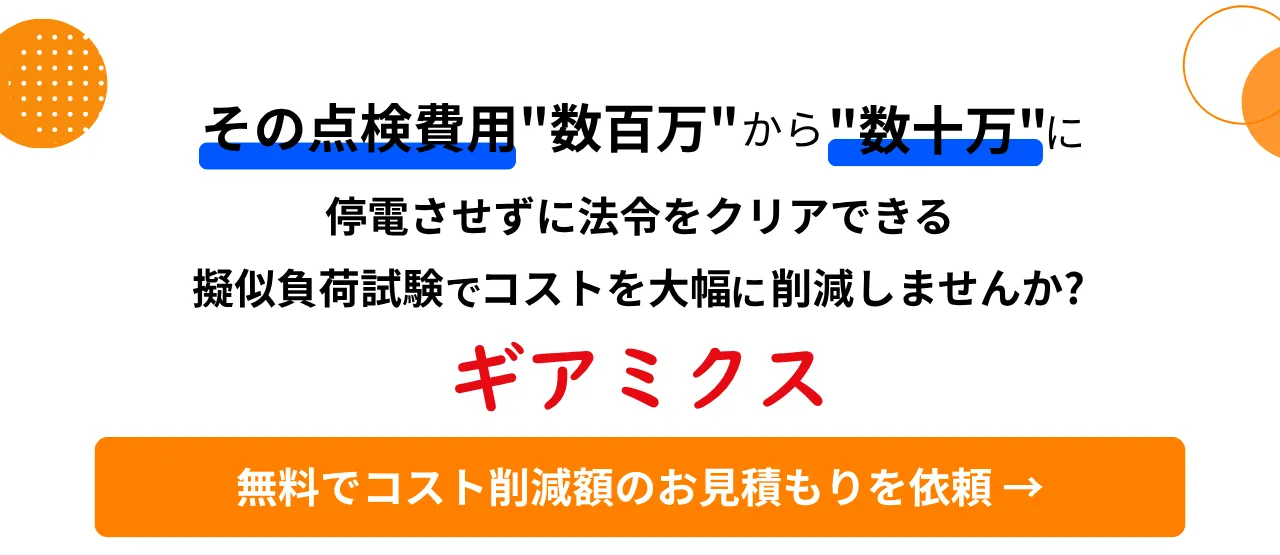

負荷試験方式には、停電が発生する『実負荷試験』と、停電が発生しない『疑似負荷試験』があります。

それぞれの特徴は以下の通りです。

実負荷試験

- メリット:スプリンクラーなどの周辺設備の試験も同時に可能

- デメリット:停電の必要がある、費用が数百万円~で高い

疑似負荷試験

- メリット:停電の必要がない、費用が数十万円に抑えられる

- デメリット:スプリンクラーなどの周辺設備の試験ができない

内部観察では、以下の項目を点検します。

- 過給器コンプレッサ翼及びタービン翼並びに排気管等の内部観察

- 燃料噴射弁等の動作確認

- シリンダー摺動面の内部観察

- 潤滑油の成分分析

- 冷却水の成分分析

前述した予防的な保全策を講じている場合、負荷運転または内部観察等の実施は6年に1回で良いと定められています。

非常用発電機のメンテナンスにかかる費用

非常用発電機のメンテナンスは、

- 半年に1回の機器点検

- 1年に1回の総合点検

- 予防的な保全策

- 6年に1回の負荷運転または内部監察等

それぞれに費用がかかってきます。

点検費用は業者にもよりますが、実負荷運転の費用は数百万円、疑似負荷運転の費用は数十万円が目安です。

各消耗品の交換にかかる費用も必要となりますので、長期的なコストを経費として含めるようにしましょう。

非常用発電機は定期的にメンテナンスを実施しましょう

非常用発電機は、災害時などの非常時に被害の大きさを左右する重要な役割を持っています。

いざという時に正常に稼働しないと、人命に関わる事態にもなりかねません。

消防法によって定められた、

- 半年に1回の機器点検

- 1年に1回の総合点検

- 予防的な保全策

- 6年に1回の負荷運転または内部監察等

以上のメンテナンスをしっかり実施して、正常に非常用発電機を稼働させましょう。

また、学校や病院・介護施設など非常用発電機の不具合や老朽化でお困りの方は、全国対応の『ギアミクス』がおすすめです。- 最適な交換プランで安全性とコストを両立

- 屋上や狭小地など、どんな設置場所でも対応可能

- 補助金・助成金を活用した費用削減もご提案